グローバル生産体制の最適化

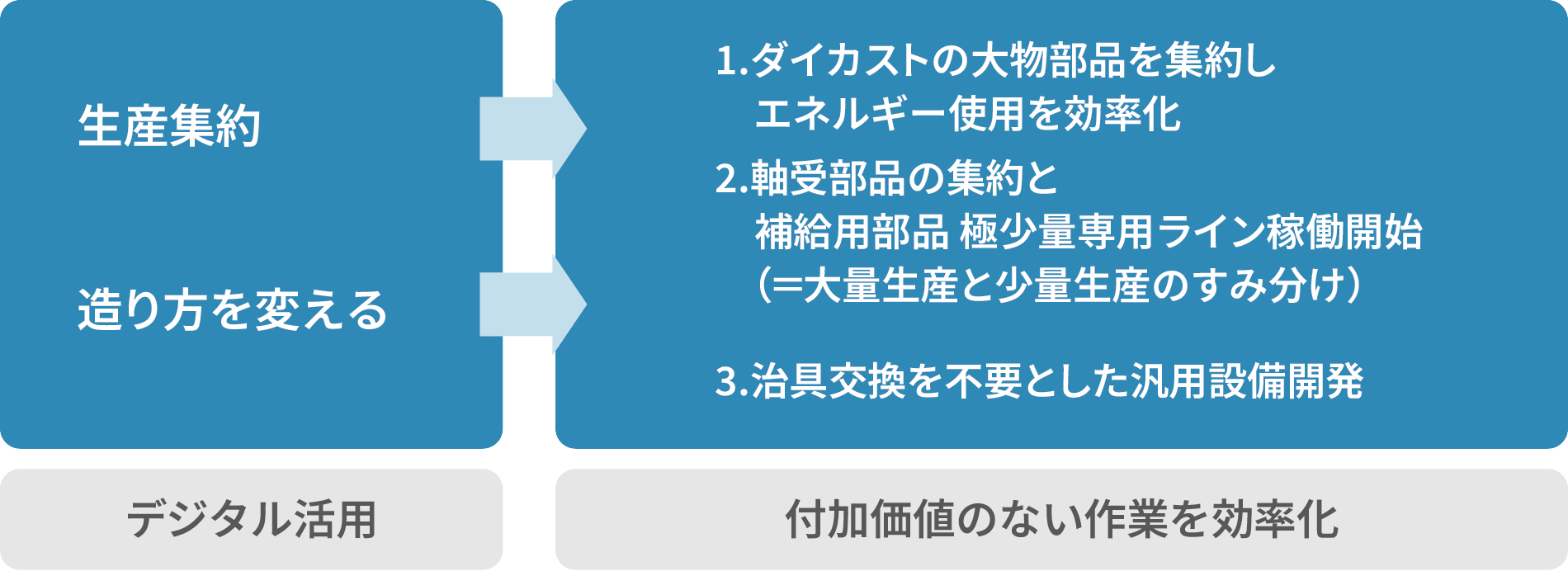

グローバル全体で最適な生産体制を企画し、製造資本の有効活用と強固な経営基盤構築に向けた活動を推進しております。そのために、中長期目線での市場環境変化やお客様のニーズを踏まえた「生産集約」、大量生産品と少量生産品の「造り方を変える」ことによる生産性の効率化、「デジタル活用」による作業の効率化を柱として、競争力向上と持続的成長を図ってまいります。

生産集約

~ダイカスト製品のエネルギー効率向上~

ダイカスト製品の生産拠点は、国内2工場に大物部品と小物部品が分散しており、エネルギー使用量が非効率であるという課題がありました。この課題を解消するため、大物部品を岐阜工場に集約して、エネルギー効率を向上することで、生産性向上と環境への貢献を図っております。

また、本社工場の小物部品を関連会社へ移管し、グループ全体で製造負荷を平準化する事で生産性向上を図っております。

造り方を変える

~エンジン軸受の汎用設備開発・集約~

エンジン軸受は自動車メーカー向けの大量生産品と補給市場向けの少量生産品があり、国内の3工場で生産していました。大量生産品と少量生産品の混在によって、治具交換に伴う非稼働時間が長く、生産性が低下する課題がありました。この課題を解決するため、極少量ラインを開発し、少量生産を九州工場に集約することで、全体の生産性向上を図っております。

品質向上

『顧客第一』に徹し、顧客に満足される『品質』を継続的に提供するため、大豊グループ全体の人材育成、成長を通じた品質向上に取り組んでいます。

主な活動- 全社横断活動で、過去の不具合事例を共有し、高い品質感性を醸成

- 海外での品質向上活動により、複数顧客から品質賞を受賞

過去事例の再認識

製造・品質一体となった工程点検